冲压加工是一种常见的金属加工方法,广泛应用于制造业中。它的应用范围非常广,可以用于生产各种形状复杂的金属零件,如汽车零部件、家电配件、电

电子设备外壳等。冲压加工具有高效、精确、经济的特点,因此被广泛应用于各个行业。

故了解冲压零件的产生及其解决方法就显得格外重要。

冲压毛刺是在冲裁或冲压过程中产生的,通常下的主要原因有以下几点:

1.材料硬度过高:如果采用高硬度材料进行冲压加工,那么在冲压过程中就很容易出现难以处理的毛刺。

2.模具磨损:由于模具的长时间使用或者高频率使用会造成了模具的磨损及变形,导致冲压件边缘不平整,产生毛刺。

3.切削口角度不合适:如果冲头的切削口角度不合适,可能会导致冲出的零件边缘毛糙,从而产生毛刺。

4.调整不当: 如果冲床或模具没有正确地调整,也可能导致冲压件边缘不平整从而产生毛刺。

5.润滑不足:摩擦力的大小也是造成冲压过程出现毛刺的重要因素,如果润滑不足,摩擦力将增加,可能导致材料拉伸不均匀,从而出现毛刺。

针对以上原因,可以采取相应的措施来避免或减少冲压毛刺的产生,比如及时更换磨损的模具、使用合适硬度的材料、调整切削口角度、加强润滑等。

那么针对冲压件已经产生的毛刺问题,可以采取以下几种去除方案:

1.手工去毛刺:通过人工使用打磨工具,比如砂纸、磨削机等,对冲压件边缘进行打磨、修整,以达到平整的效果。

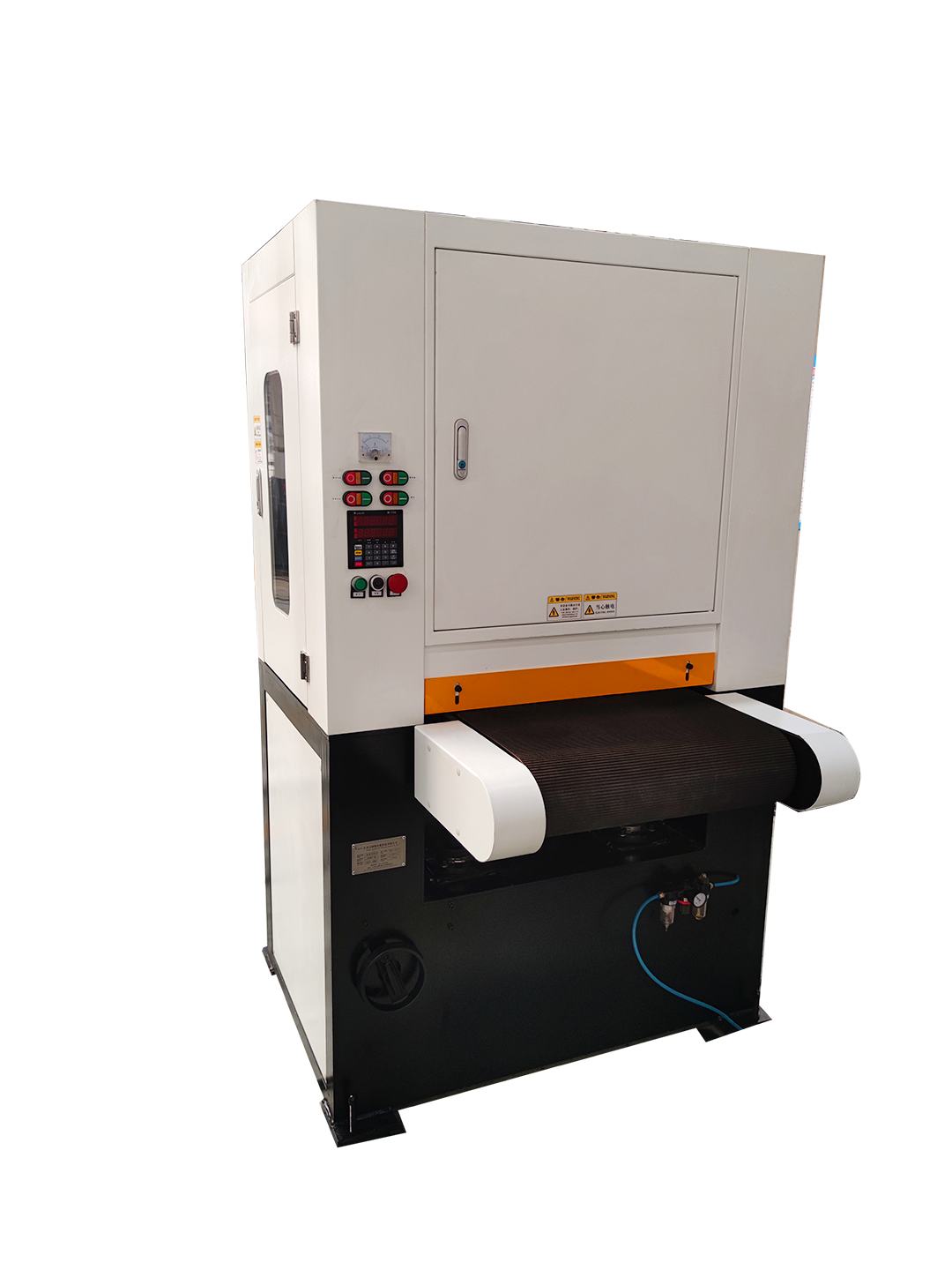

2.机器去毛刺:利用去毛刺机器,对冲压件进行去毛刺加工,效率更高,暻昌去毛刺机可以高效率地完成对冲压零件的去毛刺加工,很大程度的节省了人工成本。

3.化学去毛刺:使用化学腐蚀液处理冲压件表面,使毛刺得到锉磨,达到光滑的效果。

需要根据具体情况选择合适的去毛刺方案,以使生产效率和产品质量达到更高。