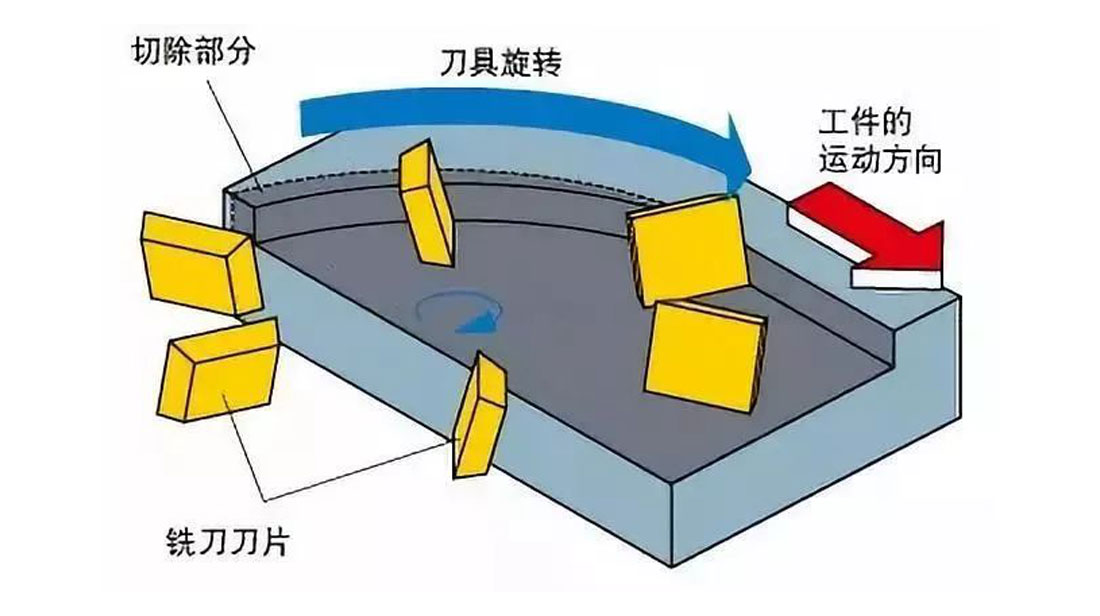

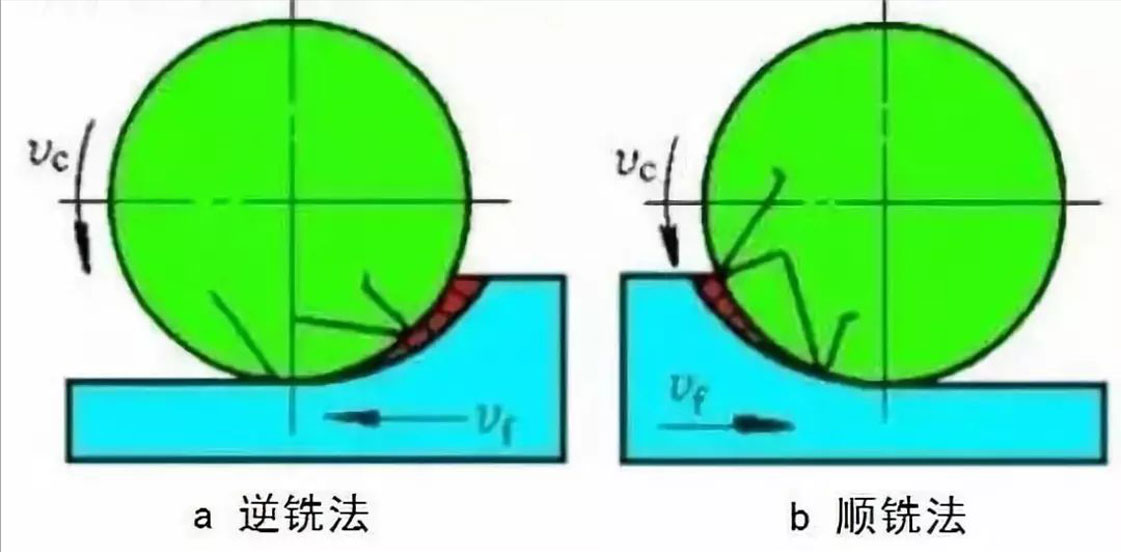

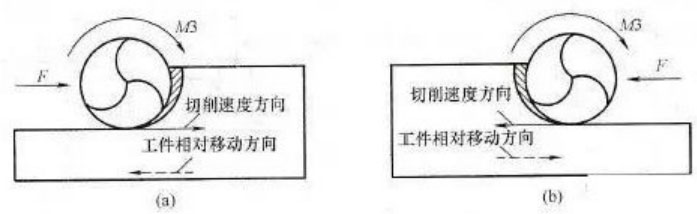

顺铣:刀具的切削速度方向与工件的移动方向相同。

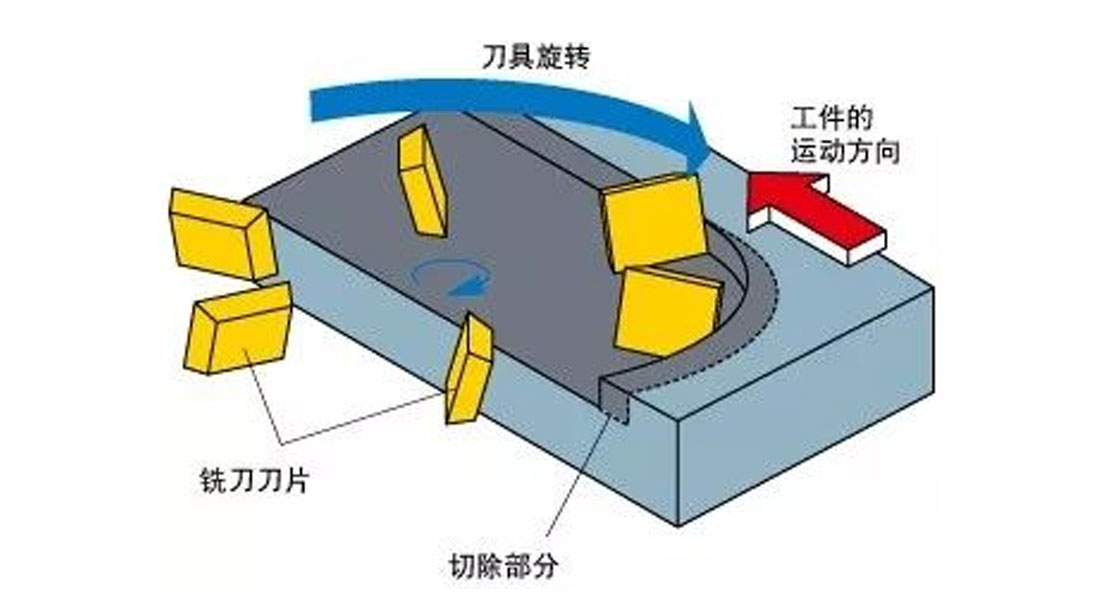

逆铣:刀具的切削速度方向与工件的移动方向相反。

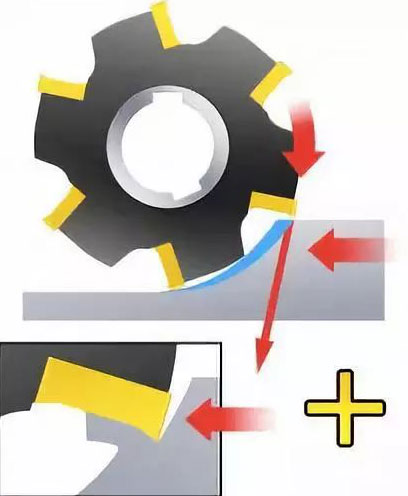

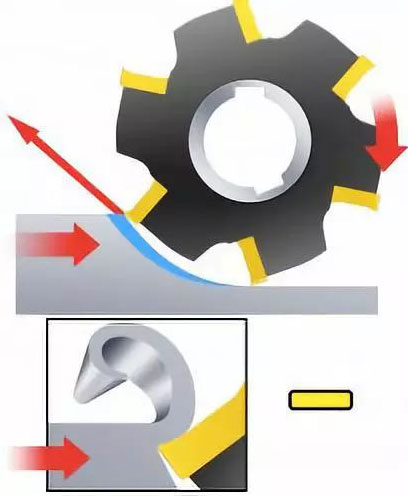

铣削的黄金法则 - 由厚到薄

铣削时,务必考虑切屑的形成。切屑形成的决定因素是铣刀的位置,务必力求在刀刃切入时形成厚切屑,在刀刃切出时形成薄切屑,以确保稳定的铣削过程,使得切屑厚度尽可能小。

2判别方法

当铣削工件外轮廓时,沿工件外轮廓顺时针方向进给、编程即为顺铣,沿工件外轮廓逆时针方向编程、进给即为逆铣;当铣削工件内轮廓时,沿工件内轮廓逆时针方向进给、编程即为顺铣,沿工件内轮廓顺时针方向编程、进给即为逆铣。

3顺铣和逆铣的特点

①顺铣时,每个刀的切削厚度都是由小到大逐渐变化的。并且,刀齿在切削表面上的滑动距离也很小。同时,刀齿在工件上走过的路程也比逆铣短。因此,在相同的切削条件下,采用逆铣时,刀具易磨损。

②逆铣时,工作台丝杆与螺母能始终保持螺纹的一个侧面紧密贴合。而顺铣时,由于水平铣削力的方向与工件进给运动方向一致,刀齿对工件的作用力较大,使得工作台丝杆与螺母存在间隙,无法紧密贴合。

③逆铣时,已加工表面的冷硬现象较严重。④顺铣不宜用来加工有硬皮的工件。⑤顺铣时的平均切削厚度大,切削变形较小。

⑥刀具的进给方向对工件夹具的要求不同。在逆铣过程中,工件夹具要能够抵抗提升力。在顺铣过程中,它要能够抵抗下压力。顺铣和逆铣各有特色。在实际生产过程中,应当在每一次切削中,充分考虑刀刃切入以及切出时切削刃与材料之间的正确接触方式后,再决定采用顺铣还是逆铣。